O que antes era só um ato se transformou em uma cultura: com a Manutenção Produtiva Total (TPM), idealizada pelo japonês Seiichi Nakajima na década de 1970, as empresas ganharam em segurança e produtividade ao incorporarem um pensamento que, ao mesmo tempo em que pedia uma mudança de mentalidade, recompensava com menos erros, falhas e, consequentemente, reduzia os custos e riscos da produção.

Entre as perdas que a TPM ajuda a eliminar, estão as causadas por conta de quebras de equipamentos; demora no setup das máquinas; tempo ocioso para ajustes; baixa velocidade; baixa qualidade e não conformidades; e de itens perdidos antes mesmo de o processo começar. Dessa forma, mantém-se também um padrão na produção, além de uma uniformidade no uso e no cuidado com as máquinas.

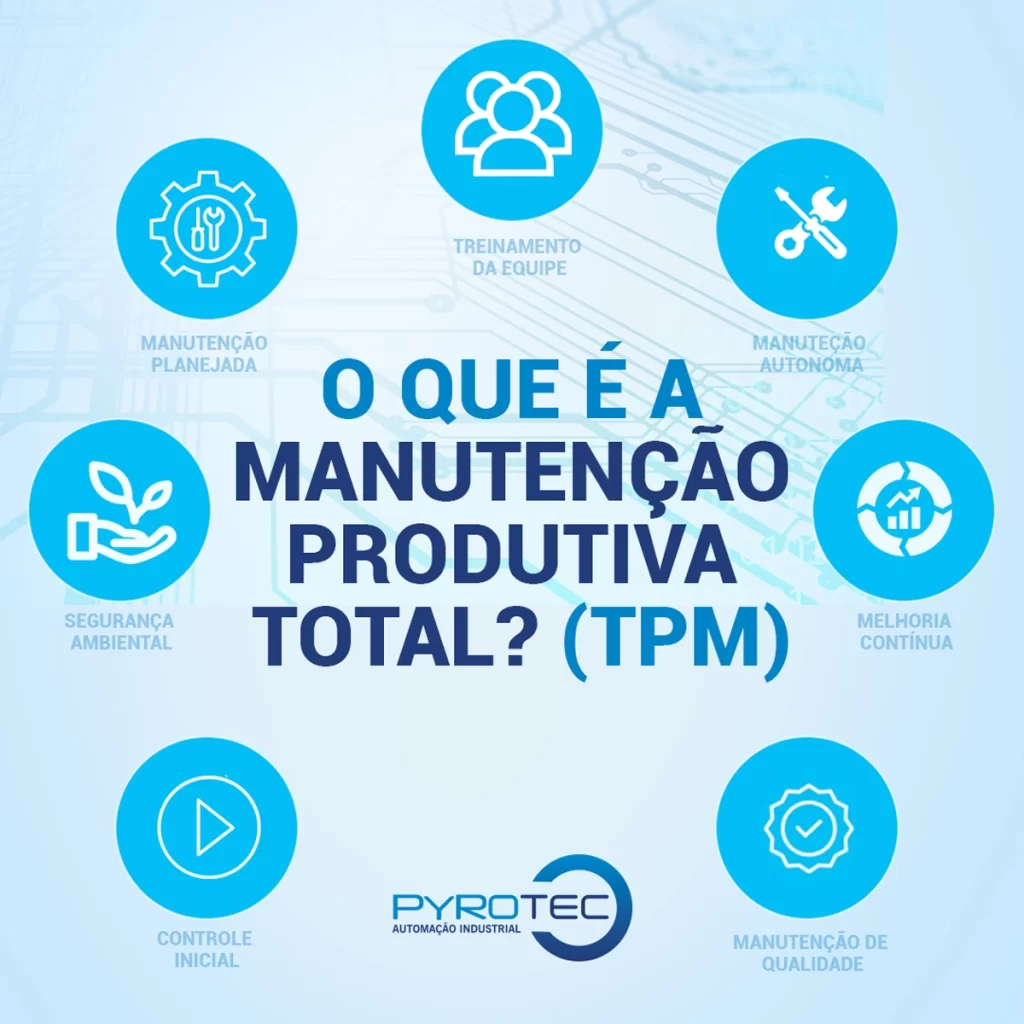

Os pilares da Manutenção Produtiva Total

Para que a TPM funcione de fato, é preciso que oito pilares fundamentais sejam empregados, dando suporte à cultura e garantindo sua implementação em todos os setores envolvidos. Estes oito pilares são:

Manutenção Autônoma

Aqui, o objetivo é a capacitação da mão de obra por meio de treinos e capacitação dos operadores, para que estes se envolvam nas rotinas de manutenção e nas atividades de melhorias que previnem a deterioração dos equipamentos.

Manutenção Planejada

Neste pilar, o foco está na busca pela quebra zero e no aumento da eficiência e eficácia do equipamento. E isso acontece de três formas: planejamento das manutenções preditivas, produtivas e paradas.

Enquanto as duas visam eliminar paradas, a terceira deve ser muito bem planejada para proporcionar uma parada que siga o cronograma e os custos planejados.

E, para evitar paradas desnecessárias e contar com a maior qualidade nas operações, a Pyrotec oferece a você um grande estoque de produtos Omron, Phoenix Contact e EATON, diminuindo seu tempo de espera por peças importadas e assegurando o funcionamento perfeito da sua produção.

Manutenção da Qualidade

Por meio do controle de equipamentos, materiais, ações das pessoas e métodos utilizados, visa-se zerar os defeitos. Atualmente, é possível contar com a ajuda de ferramentas para este processo, como sistemas automáticos de inspeção e controle da qualidade (sensores de visão, micrômetro laser e softwares online de controle estatístico de processo).

Melhorias Específicas

Também focada na redução das quebras e no aumento da eficiência global do equipamento por meio do envolvimento de times multidisciplinares compostos por engenheiros de processo, operadores e manutentores. Com um time de pessoas onde a diversidade está presente, a chance de implantação de melhorias é muito maior.

Controle Inicial

Foca em reduzir o tempo de introdução do produto e processo com base na análise detalhada dos produtos e equipamentos, antes mesmo de serem fabricados ou instalados. O objetivo é criar produtos fáceis de fazer e equipamentos fáceis de utilizar.

Treinamento e Educação

Como dito anteriormente, a força de trabalho precisa, indiscutivelmente, entender e praticar essa cultura. Além disso, também deve estar capacitada para usá-la da melhor forma possível. Isso porque, também, a mão de obra escassa e sem conhecimento é um dos grandes problemas industriais atualmente.

Como estamos em uma época direcionada à indústria 4.0, na qual a tecnologia muda constantemente, o problema se agrava mais ainda e o treinamento torna-se parte fundamental do sucesso das empresas. A educação e treinamento devem ser sistemáticos na companhia. Para contribuir ainda mais com os resultados e favorecer a melhoria constante dos processos pós-treinamento, a Pyrotec tem uma linha completa para coleta de dados. Entre em contato conosco e confira.

Para isso, você pode contar com a Pyrotec, que oferece um espaço 100% pensado para o treinamento da sua equipe para os mais diversos fins, entre eles a Manutenção Produtiva Total.

Segurança, Higiene e Meio Ambiente

Aqui, o pensamento é voltado para a diminuição de acidentes. Ao garantir a segurança e prevenir impactos ambientais adversos, esse pilar motiva os funcionários e ainda pode fazer com que a empresa conquiste mais clientes.

Áreas Administrativas

Aqui a ideia é diminuir as perdas administrativas e criar escritórios de alta eficiência. Como o departamento administrativo fornece recursos às atividades de produção, a qualidade e a precisão das informações supridas por estes departamentos devem ser garantidas.

Benefícios da TPM

A Manutenção Produtiva Total traz diversos benefícios para a indústria. entre eles, podemos citar os principais:

- Maior produtividade geral da indústria

- Aumento da eficiência da planta

- Menos paradas repentinas

- Redução nos defeitos

- Diminuição nas reclamações

- Redução de custos de produção

- Mais sugestões de melhoria partindo de funcionários

- Autogestão da equipe

- Ambiente de trabalho mais organizado e limpo

A Manutenção Produtiva Total muda a cultura da empresa. Por isso, é preciso envolver todos os níveis hierárquicos da companhia. Tendo todos alinhados com as práticas e engajados em aplicá-las, torna- se mais fácil aplicar o TPM e colher os seus resultados.

Estrutura para implementação da TPM

A cultura da Manutenção Produtiva Total é implementada estruturalmente de maneira hierárquica, sendo que um membro selecionado da escala inferior sempre tem participação no comitê da escala imediatamente superior.

Funciona da seguinte forma: o grupo de operadores possui um líder que participa do comitê de líderes. Este grupo, por sua vez, possui o seu próprio líder, que participa do comitê de supervisores. Entre os supervisores também há um líder, e ele participa do comitê dos gerentes. Esta organização é eficaz na disseminação veloz das políticas e objetivos da alta gerência por toda a organização.

Conclusão

A TPM muda a cultura organizacional. Sendo assim, é preciso envolver todos os níveis da empresa. Somente com todo o time alinhado com as práticas e dispostos a aplicá-las é possível aplicar o TPM e colher os seus resultados.

O importante é lembrar que o Gerente Industrial deve ser o primeiro a disseminar a cultura e garantir que todos se engajem no processo. É ele quem deve garantir que os gerentes estejam envolvidos e que as informações cheguem de maneira congruente para os demais níveis operacionais, por meio dos comitês formados da mesma forma, as informações do chão de fábrica também devem chegar aos níveis superiores rapidamente, relatando dificuldades e oportunidades que podem ser resolvidos com o auxílio da alta gerência.

É assim que, entendendo, analisando e formando os profissionais com foco nas diretrizes e métodos da TPM, que é possível reduzir perdas por quebras de equipamentos, demora no setup das máquinas, tempo ocioso para ajustes, baixa velocidade, baixa qualidade e por itens perdidos antes mesmo de o processo começar.

Com um time trabalhando unido, é possível mitigar riscos, reduzir erros e ter muito mais produtividade e retorno sobre o trabalho.